Vidrio flotado, material adaptable

Desde hace más de 4000 años el vidrio ha sido elaborado por el hombre para aprovechar su practicidad y belleza

Al ser un material que resulta muy maleable y adaptable a distintos usos: desde objetos decorativos, utensilios, elaboración de botellas y recipientes; hasta la manufactura de lentes o su incorporación a ventanas y puertas, entre cientos de aplicaciones más en el diseño, la arquitectura e incluso el arte. Este material cerámico amorfo requiere de un concienzudo método para su fabricación, que por supuesto implica una serie de procesos químicos que trabajan con distintas materias primas y fases térmicas, para conseguir el acabado final de un buen vidrio. En la actualidad, el 90% del vidrio utilizado en la industria de la construcción se crea a través del proceso de vidrio plano flotado.

El proceso de fabricación de vidrio plano flotado fue creado por Pilinkgton y comenzó a utilizarse a escala industrial en el año de 1959.

Este sistema se basa en el principio físico conocido como planimetría que define la acción de un líquido que flota sobre otro de mayor densidad y en que las superficies, superior e inferior, son perfectamente paralelas y horizontales. Esta condición en el proceso de fabricación es la principal diferencia entre el vidrio estirado y el vidrio flotado.

La arena de sílice es el principal ingrediente en la composición del vidrio (75%), sin embargo, para su producción, a la mezcla requerida se integran otros elementos como la sosa y la caliza, carbonato sódico y óxido de calcio, óxido de aluminio y de magnesio, como retardantes para la desvitrificación. Para completar el proceso de horneado se integra también una buena proporción de pedacería de cristal, misma que al esparcirse en la mezcla arenosa, ayuda a reducir significativamente la temperatura a la que se derrite, llevándola a una más estable.

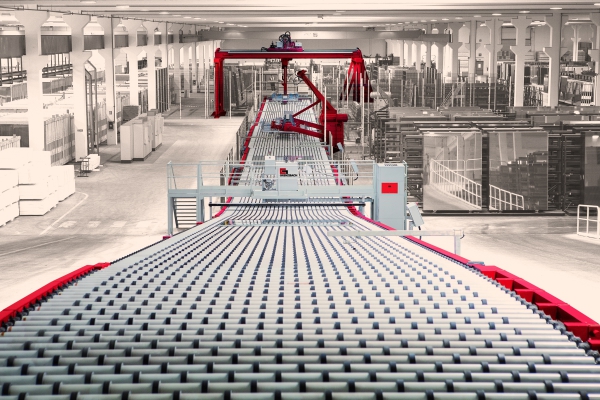

La mezcla de estas materias primas se funde en un horno cuya temperatura se eleva hasta los 1600 °C.

Es así como los dos recuperadores que forman parte de este diseño de horno alternan sus funciones en distintos momentos: el primero se calienta por contacto con los gases, mientras el segundo provee el calor acumulado al aire de combustión. Ahí la mezcla se lleva a los 1600 °C, donde se funde para luego ser trasladada a una zona de enfriamiento, en la que tiene lugar el proceso denominado recocido. Al otro extremo del horno la temperatura fluctúa entre los 1200 a 1800 °C y ésta se va ajustando hasta que el estado de la mezcla sea completamente líquido, para poder vaciarlo por medio de un canal a la siguiente etapa del proceso.

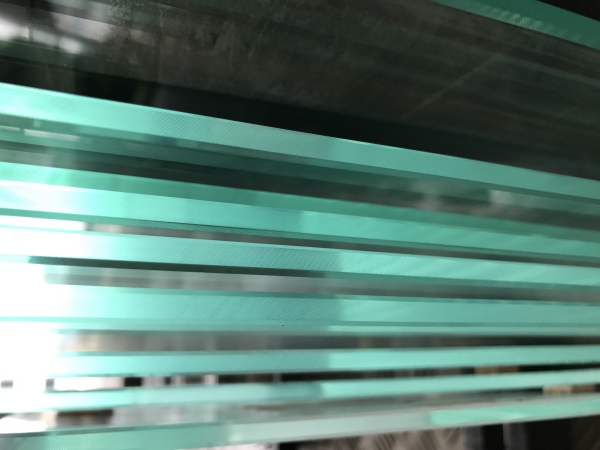

Una vez fundido, el líquido resultante se vierte a 1,100 °C sobre una enorme piscina de estaño líquido en la que la mezcla flota, consecuencia de la diferencia de densidad con el estaño. La razón por la que se usa estaño es porque se derrite a una temperatura muy baja y tiene un punto de ebullición muy elevado, además es más denso que el cristal, por lo que ambos pueden compartir un baño sin llegar a mezclarse. Para evitar que el vidrio se pegue al estaño y al mismo tiempo prevenir su oxidación, se utiliza una mezcla muy potente de nitrógeno e hidrógeno en la cámara, a la vez que la atmósfera de la misma es controlada por materiales refractarios. El vidrio fundido es extendido a una anchura promedio de entre 300 a 360 centimetros, mientras que el espesor de las hojas es controlado por la velocidad a la que cae al baño la mezcla, mientras se solidifica lentamente.

¡Busca más novedades y productos en nuestra edición de noviembre!